- +8615880211820

- [email protected]

- Tonganischer Industriepark, Xiamen

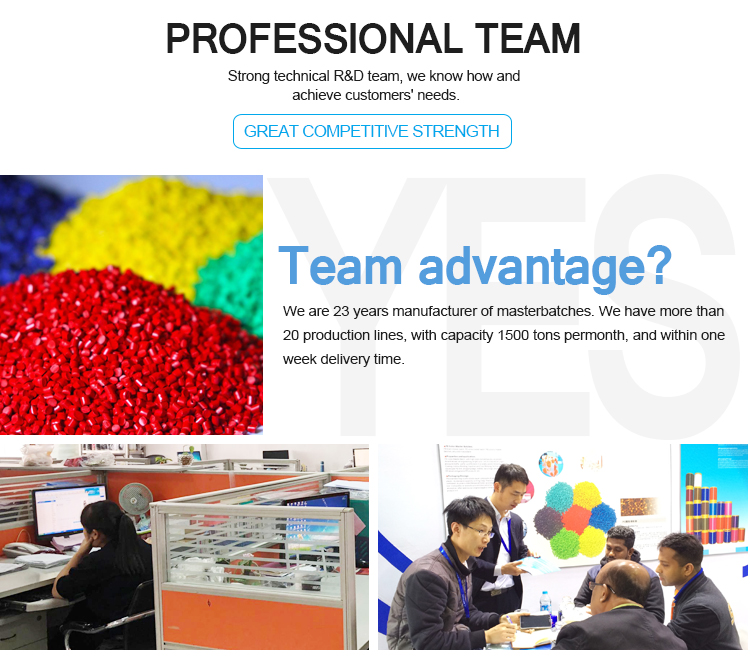

Kunststoffe sind in unserem täglichen Leben allgegenwärtig und finden aufgrund ihrer Vielseitigkeit in verschiedenen Branchen Anwendung. Allerdings können die Langlebigkeit und Leistung von Kunststoffprodukten im Laufe der Zeit aufgrund von Faktoren wie thermischer Zersetzung und Oxidation beeinträchtigt werden. Um die Widerstandsfähigkeit von Polymeren sicherzustellen, ist der Einsatz von Antioxidans-Masterbatches zu einem entscheidenden Aspekt der Polymerstabilisierung geworden.

Antioxidantien fungieren als eine Art Versicherung für Polymere, verhindern den thermischen Abbau und hemmen die Oxidation, wodurch letztendlich das Aussehen und die physikalischen Eigenschaften des Endprodukts erhalten bleiben. Diese Verbindungen werden grob in primäre und sekundäre Antioxidantien eingeteilt, die jeweils eine bestimmte Funktion im Stabilisierungsprozess erfüllen.

Primäre Antioxidantien sollen das Endprodukt schützen und seine Leistung während seiner gesamten Lebensdauer sicherstellen. Diese Antioxidantien basieren typischerweise auf der Phenolchemie und wirken als robuster Schutzschild gegen die schädlichen Auswirkungen der Oxidation.

Sekundäre Antioxidantien spielen als Prozessstabilisatoren eine zentrale Rolle und schützen das Polymer während verschiedener hitzeintensiver Verarbeitungsschritte. Diese Antioxidantien nutzen üblicherweise Phosphite oder Thioester und bieten einen wirksamen Schutz gegen thermischen Stress während der Herstellung.

Die Kombination von primären und sekundären Antioxidantien ist eine gängige Praxis und bietet umfassenden Schutz für Polymere. Dieser duale Ansatz stellt sicher, dass das Polymer sowohl während der Verarbeitung als auch während seines gesamten Lebenszyklus geschützt ist.

Antioxidative Stabilisatoren spielen eine entscheidende Rolle bei der Unterbrechung des Oxidationszyklus und gewährleisten die kontinuierliche Leistung des Polymers. Spezifische Produktempfehlungen, beispielsweise die von Ampacet, werden aufgrund ihrer Wirksamkeit bei der Störung des Oxidationsprozesses hervorgehoben.

Das von unserem Unternehmen formulierte Antioxidans-Masterbatch basiert auf sterisch gehinderten phenolischen Antioxidantien, die fachmännisch in einem Polyolefin-Träger dispergiert sind. Dieses Masterbatch spielt eine entscheidende Rolle bei der Erhaltung des Glanzes und der mechanischen Eigenschaften des Endprodukts.

Zu den Anwendungen dieses Masterbatchs gehören die Gelreduktion und die Kontrolle von Düsenlippenansammlungen bei der Extrusion von Polyethylenfolien sowie die Prozessstabilisierung bei der Herstellung von Polypropylenfasern. Die sorgfältige Kontrolle des Schmelzflussindex (MFI) gewährleistet eine qualitativ hochwertige und störungsfreie Produktion.

Empfehlung:

Oxidation und Hitzealterung in Kunststoffen können eine Kettenreaktion auslösen, die zur Bildung freier Radikale und zum Abbau von Polymerketten führt. Die in diesem Artikel empfohlenen antioxidativen Masterbatches von Cesa Nox tragen dazu bei, den Glanz und die Transparenz von Kunststoffen aufrechtzuerhalten und verhindern Vergilbung, Oberflächenrisse und Gerüche. Diese Masterbatches spielen auch eine entscheidende Rolle bei der Erhaltung mechanischer Eigenschaften wie Schlagfestigkeit, Dehnung und Zugfestigkeit während des gesamten Kunststofflebenszyklus.

Zusammenfassend lässt sich sagen, dass der Einsatz von Antioxidantien-Masterbatches eine kostengünstige und effiziente Strategie ist, um die Langlebigkeit und Leistung von Kunststoffprodukten sicherzustellen. Durch den Einbau dieser Stabilisatoren können Hersteller hochwertige Kunststoffe herstellen, die den Herausforderungen durch thermische Belastung und Oxidation standhalten und so zu einer nachhaltigen und dauerhaften Zukunft polymerbasierter Materialien beitragen.

Unsere Masterbatches finden eine Vielzahl von Anwendungen in den unterschiedlichsten Branchen. Ob in Kunststoffen, Textilien oder verschiedenen Herstellungsprozessen – unsere Masterbatches spielen eine entscheidende Rolle bei der Verbesserung der Produktqualität und -leistung. Mit anpassbaren Formulierungen bieten sie Farbkonsistenz, UV-Schutz, Flammwidrigkeit und mehr und sind damit die Lösung der Wahl für unzählige Anwendungen. Von Automobilteilen bis hin zu Verpackungsmaterialien sind unsere Masterbatches die vertrauenswürdige Wahl, um in einem breiten Spektrum von Branchen hervorragende Ergebnisse zu erzielen.

Unsere kundenspezifischen Masterbatches sind auf bestimmte Polymere abgestimmt und gewährleisten eine optimale Leistung bei der Einarbeitung in das von Ihnen ausgewählte Material. Wir sind in der Lage, Masterbatches herzustellen, die für eine Vielzahl der unten aufgeführten Polymere und viele mehr geeignet sind. Wenn Sie mit einem Material arbeiten, das hier nicht aufgeführt ist, wenden Sie sich bitte an unser kompetentes technisches Team, um die Möglichkeit zu prüfen, Ihre spezifischen Anforderungen zu erfüllen.

Polyethylen niedriger Dichte – Etwas durchscheinender als HDPE und wesentlich biegsamer, wird hauptsächlich in flexiblen Verpackungen, Tragetaschen, biegsamen Schläuchen, Folienanwendungen und ähnlichen Anwendungen eingesetzt. Wie HDPE weist es begrenzte Transparenzeigenschaften auf. Es weist eine hervorragende chemische Beständigkeit gegenüber Alkoholen, Säuren und Laugen auf, weist jedoch eine eingeschränkte Beständigkeit gegenüber Kohlenwasserstofflösungsmitteln und Mineralölen auf. Eine längere Einwirkung von UV-Strahlung kann zu einer Verschlechterung führen.

Hochdichtes Polyethylen – Dieses Material hat ein etwas milchig-weißes Aussehen und findet breite Anwendung in starren Flaschenverpackungen, spritzgegossenen Kappen und Verschlüssen, Kisten und mehr. Seine natürliche Opazität kann den Grad der erreichbaren Transparenz einschränken. HDPE weist im Vergleich zu LDPE eine überlegene Chemikalien- und Lösungsmittelbeständigkeit auf.

PPCO Random & PPHO – Ein Polymer mit mäßiger Klarheit, das bei der Herstellung von Kappen und Verschlüssen verwendet wird. Es wird auch zur Herstellung von Haushaltsgegenständen, Eimern, Spielzeug und Vorratsbehältern verwendet. Polypropylen bietet Flexibilität ohne nennenswerte Einschränkungen hinsichtlich Farbe oder Spezialeffekten. Random-Copolymer weist im Vergleich zu Homopolymer eine höhere Klarheit auf und eignet sich besser für die Erzeugung transluzenter Farbtöne.

PPCO-Block – Ähnlich wie PPCO, jedoch verbessert für erhöhte Schlagfestigkeit. Ein Zusatz macht das Polymer weiß, was zu einer hohen Opazität führt. Diese Eigenschaft kann die erreichbare Transparenz einschränken.

Polyethylenterephthalat (PET) – Polyestermaterialien weisen eine robuste mechanische Festigkeit sowie eine hervorragende chemische Beständigkeit und Barriereeigenschaften auf. Für die Herstellung von kohlensäurehaltigen Getränkebehältern wird häufig PET gewählt. Darüber hinaus kann Polyester gesponnen und in der Textilherstellung für Bekleidung eingesetzt werden. PET ist hochtransparent und daher eine ausgezeichnete Wahl für durchscheinende Verpackungen, obwohl ein leichter Hauch von „Vergilbung“ extrem helle Farbtöne beeinträchtigen kann.

Polybutylenterephthalat – Ein kristallines thermoplastisches technisches Polymer, das häufig als Isoliermaterial im Elektroniksektor eingesetzt wird. Dieser Stoff gehört zur Kategorie der Polyester und weist ein bemerkenswertes Gleichgewicht an Eigenschaften und Verarbeitungsqualitäten auf.

Allzweck-Polystyrol – Dieses Material weist ein glasklares Aussehen auf, verfügt jedoch über eine minimale Schlagfestigkeit und findet seine Hauptanwendung in CD-Hüllen. Aufgrund seiner bemerkenswerten Klarheit eignet es sich für die Erzeugung durchscheinender Farbtöne, obwohl gelegentlich ein violetter Farbton erkennbar sein kann.

Hochschlagfestes Polystyrol – wird aus GPPS durch die Einarbeitung eines schlagzähen Mittels gewonnen, um die Schlagfestigkeit zu erhöhen. Diese hinzugefügte Komponente führt dazu, dass das Polymer weiß wird und verschiedene Formulierungen unterschiedliche Grade an Opazität bieten. Wird typischerweise bei der Herstellung von Spielfiguren, Spielzeug und ähnlichen Gegenständen verwendet. Sein ausgeprägter Weißgrad kann beim Streben nach einer durchscheinenden Färbung eine Herausforderung darstellen. Auf dem Markt sind spezielle Alternativen wie K-Resin und Styrolux erhältlich, um das gleiche Maß an Lichtdurchlässigkeit wie GPPS zu erreichen.

Acrylnitril-Butadien-Styrol (ABS) – Eine robustere Variante des hochschlagfesten Polystyrols (HIPS), das in hochwertigen Komponenten verwendet wird. ABS weist im Vergleich zu HIPS-Komponenten eine längere Haltbarkeit auf, stößt jedoch bei der Erzielung transluzenter Färbungen auf ähnliche Herausforderungen. Ebenso wie HIPS bietet ABS spezielle transluzente Varianten an. Aufgrund seiner Haltbarkeit wird ABS häufig bei der Herstellung von Gehäusen für Elektrowerkzeuge verwendet.

Polyamid (6, 66) – Nylon stellt eine vielseitige Qualität dar, die häufig in der mechanischen Konstruktion und Wartung eingesetzt wird. Seine Beliebtheit beruht auf seiner hervorragenden Kombination aus mechanischer Festigkeit, Steifigkeit, mechanischen Dämpfungseigenschaften und effektiven elektrischen Isolationsfähigkeiten. Daher ist Nylon ein bevorzugtes Material für die Herstellung von Elektrogehäusen. PA66 dient in verschiedenen Anwendungen als gängige Alternative zu Metall, da seine chemischen und physikalischen Eigenschaften denen von PA6 sehr ähneln. PA6 weist eine hervorragende Schlagzähigkeit und Lösungsmittelbeständigkeit auf, allerdings mit einer erhöhten Anfälligkeit für Feuchtigkeitsaufnahme.

Styrol-Acrylnitril-Copolymer – Neben Transparenz und hervorragender Chemikalien- und Hitzebeständigkeit zeichnet sich SAN außerdem durch gute Steifigkeit, Zugfestigkeit und Biegefestigkeit aus. Aufgrund seiner Hochglanzoberfläche wird SAN häufig für Kosmetikverpackungen verwendet. Die Erzielung heller Farbtöne mit SAN kann jedoch aufgrund der im Material enthaltenen violetten Farbstoffe, die bei der Herstellung verwendet werden, um das optische Erscheinungsbild zu verbessern, eine Herausforderung sein.

Polyethylenterephthalatglycol – PET mit Glykolbeimischung. Dieser Glykolzusatz verbessert die Fließeigenschaften, verringert jedoch die Festigkeit. PETG kann zu Flaschen extrudiert und zu Folien für die Herstellung von Blisterverpackungen geformt werden.

Thermoplastisches Elastomer (TPE) oder thermoplastisches Polyurethan (TPU) – TPU findet vielfältige Verwendung in Anwendungen wie Automobil-Instrumententafeln, Lenkrollen, Elektrowerkzeugen, medizinischen Geräten sowie verschiedenen extrudierten Folien-, Platten- und Profilanwendungen. TPEs werden in einem breiten Anwendungsspektrum in Branchen wie der Automobil-, Medizin-, Bau-, Elektro-, Haushaltsgeräte-, Verpackungs- und Industriebranche eingesetzt.

Häufig gestellte Fragen zu unserem Masterbatch

©2023. Masterbatch-Hersteller. Alle Rechte vorbehalten.

Unser Team wird das beste Angebot in 20 Minuten zurückschicken.