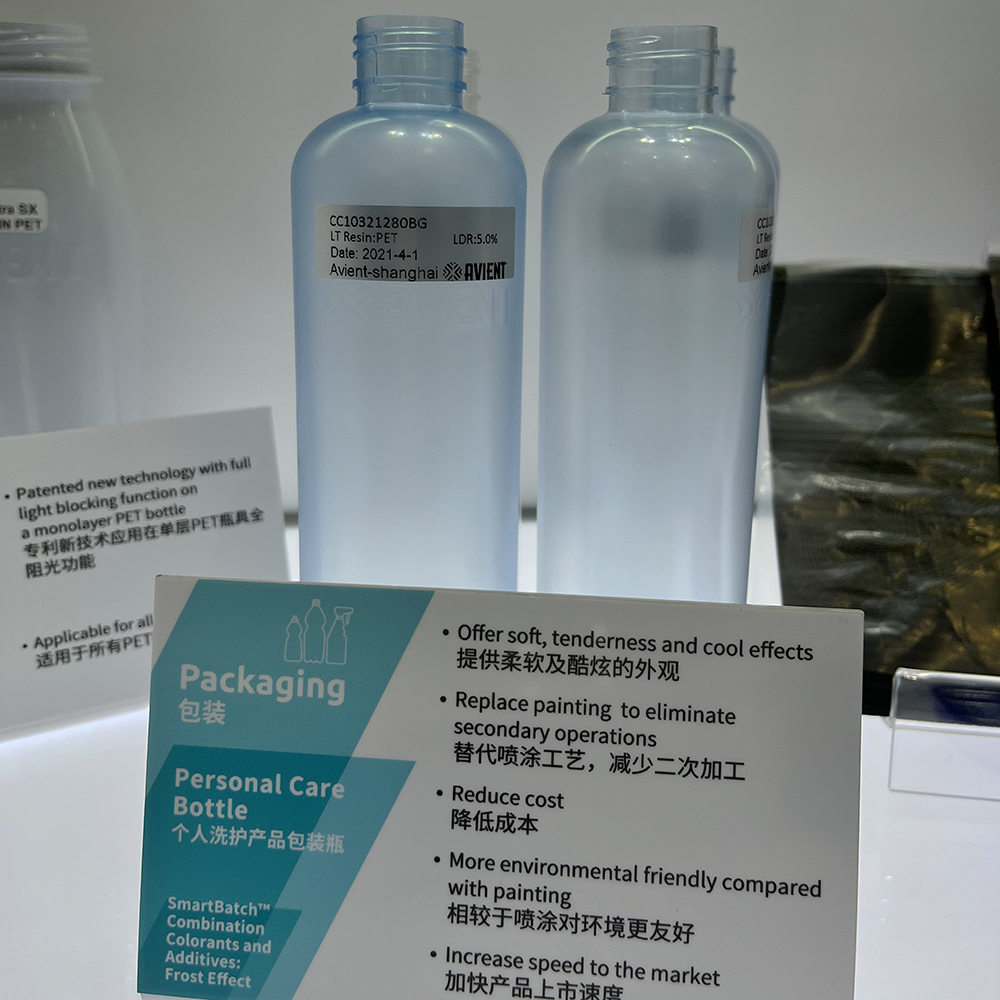

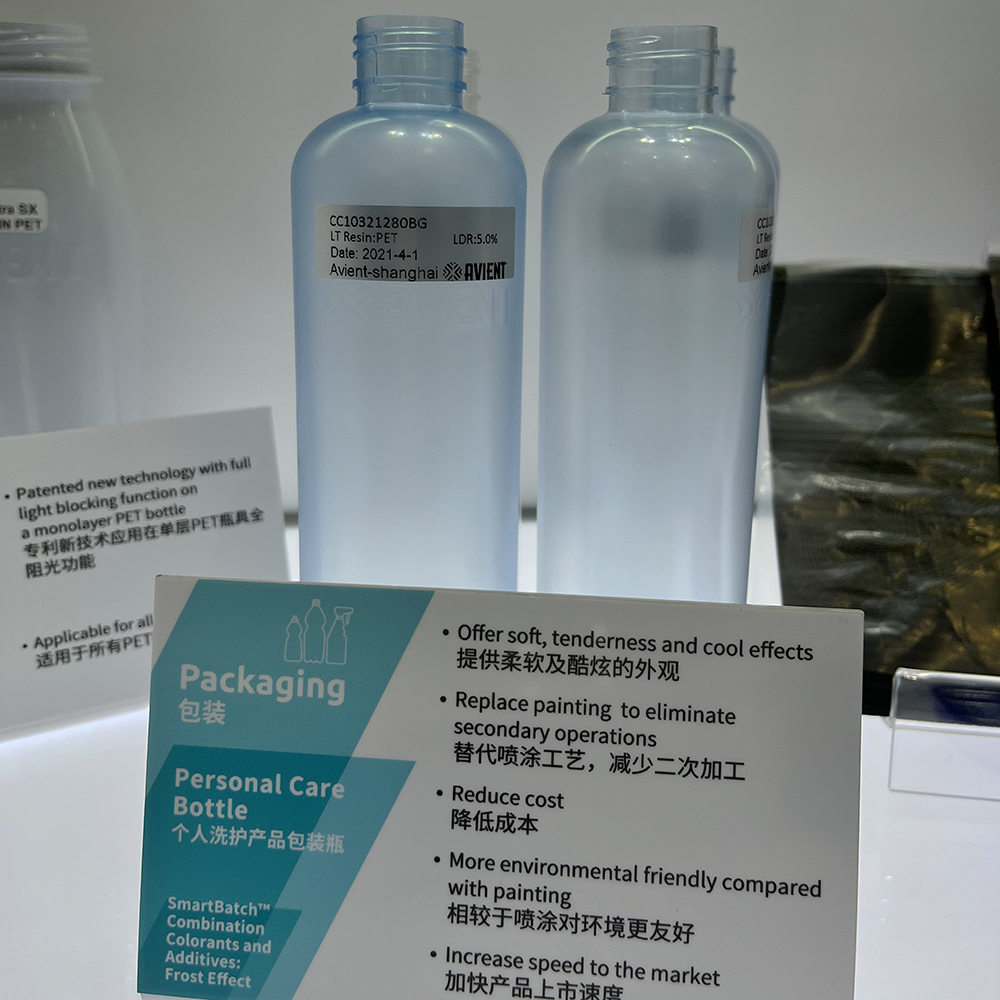

انقلابی در بسته بندی و بطری های مراقبت شخصی با مستربچ افکت Frost

در دنیای همیشه در حال توسعه تولید، تقاضا برای راه حل های نوآورانه و کارآمد هرگز بیشتر از این نبوده است.

تأثیر ساختار کربن سیاه بر رسانایی:

رابطه بین مقدار اضافه و رسانایی:

اثر سطح خاص بر عمق رنگ:

انتخاب نوع و مقدار مناسب:

بهینه سازی فرآیندها و فرمول های تولید:

با انتخاب نوع و مقدار مناسب مستربچ کربن بلک، بهینه سازی فرآیند و فرمول تولید و کنترل دقیق کیفیت مواد اولیه و فرآیندهای تولید، می توانید رسانایی و عمق رنگ روکش کابل را برای دستیابی به عملکرد مطلوب متعادل کنید.

ترکیب مستربچ کربن سیاه در روکش کابل به طور قابل توجهی بر رسانایی و عمق رنگ آنها تأثیر می گذارد. دستیابی به تعادل بین این ویژگی ها شامل انتخاب نوع و مقدار مناسب مستربچ، بهینه سازی فرآیندهای تولید و حفظ کنترل کیفیت دقیق است. این باعث می شود روکش کابل با عملکرد بالا با ویژگی های الکتریکی و زیبایی شناختی مورد نظر تضمین شود.

دانش و روندهای صنعت مستربچ را از وبلاگ ما بیاموزید.

در دنیای همیشه در حال توسعه تولید، تقاضا برای راه حل های نوآورانه و کارآمد هرگز بیشتر از این نبوده است.

ما به عنوان یک تولیدکننده پیشرو مستربچ IR، در توسعه محلولهای افزودنی مادون قرمز با کیفیت بالا برای ورقهای پلی کربنات (PC)، فیلمهای پنجره و سایر کاربردهای پیشرفته پلاستیکی تخصص داریم. فرمولاسیونهای نوآورانه ما برای مدیریت انتقال حرارت و نور، ارائه عایق حرارتی بهینه، پایداری در برابر اشعه ماوراء بنفش و عملکرد نوری مهندسی شدهاند.

Iplastar به عنوان یک رهبر جهانی در مستربچ های PET شناخته می شود و به دلیل ایجاد سایه های پر جنب و جوش و غنی که با رنگدانه ها یا رنگ های سنتی دست نیافتنی است، شناخته شده است.

©2023. کلیه حقوق برای سازنده مستربچ محفوظ است.

تیم ما بهترین پیشنهاد را در 20 دقیقه برمیگرداند.