- +8615880211820

- [email protected]

- Taman Industri Tonga, Xiamen

Plastik ada di mana-mana dalam kehidupan seharian kita, mencari aplikasi dalam pelbagai industri kerana serba boleh. Walau bagaimanapun, jangka hayat dan prestasi produk plastik boleh terjejas dari semasa ke semasa disebabkan oleh faktor seperti degradasi haba dan pengoksidaan. Untuk memastikan daya tahan polimer, penggunaan kumpulan induk antioksidan telah menjadi aspek penting dalam penstabilan polimer.

Antioksidan bertindak sebagai satu bentuk insurans untuk polimer, menghalang degradasi haba dan menghalang pengoksidaan, akhirnya memelihara rupa dan sifat fizikal produk akhir. Sebatian ini secara meluas dikategorikan kepada antioksidan primer dan sekunder, masing-masing mempunyai fungsi tertentu dalam proses penstabilan.

Antioksidan utama direka untuk melindungi produk siap, memastikan prestasinya sepanjang hayat perkhidmatannya. Biasanya berdasarkan kimia fenolik, antioksidan ini bertindak sebagai perisai yang teguh terhadap kesan pengoksidaan yang merosakkan.

Antioksidan sekunder memainkan peranan penting sebagai penstabil proses, melindungi polimer semasa pelbagai peringkat pemprosesan intensif haba. Biasanya menggunakan fosfit atau tioester, antioksidan ini memberikan pertahanan yang berkesan terhadap tekanan haba semasa pembuatan.

Gabungan antioksidan primer dan sekunder adalah amalan biasa, menawarkan perlindungan menyeluruh untuk polimer. Pendekatan dwi ini memastikan bahawa polimer dilindungi semasa pemprosesan dan sepanjang keseluruhan kitaran hayatnya.

Penstabil antioksidan memainkan peranan penting dalam memecahkan kitaran pengoksidaan, menjamin prestasi berterusan polimer. Cadangan produk khusus, seperti dari Ampacet, diserlahkan untuk keberkesanannya dalam mengganggu proses pengoksidaan.

Masterbatch Antioksidan yang dirumuskan oleh syarikat kami adalah berdasarkan antioksidan fenolik yang terhalang secara steari, tersebar secara pakar dalam pembawa poliolefin. Masterbatch ini memainkan peranan yang penting dalam memelihara gloss dan sifat mekanikal produk akhir.

Aplikasi masterbatch ini termasuk pengurangan gel dan kawalan pembentukan bibir mati dalam penyemperitan filem polietilena, serta penstabilan proses dalam pengeluaran gentian polipropilena. Kawalan teliti Indeks Aliran Lebur (MFI) memastikan pengeluaran bebas masalah berkualiti tinggi.

Syor:

Pengoksidaan dan penuaan haba dalam plastik boleh memulakan tindak balas berantai, mengakibatkan pembentukan radikal bebas dan degradasi rantai polimer. Kumpulan induk antioksidan Cesa Nox, disyorkan dalam artikel ini, membantu mengekalkan kilauan dan ketelusan plastik, mencegah kekuningan, rekahan permukaan dan bau. Masterbatch ini juga memainkan peranan penting dalam memelihara sifat mekanikal seperti rintangan hentaman, pemanjangan dan kekuatan tegangan sepanjang kitaran hayat plastik.

Kesimpulannya, penggunaan masterbatches antioksidan adalah strategi yang kos efektif dan cekap untuk memastikan jangka hayat dan prestasi produk plastik. Dengan menggabungkan penstabil ini, pengeluar boleh menghasilkan plastik berkualiti tinggi yang menahan cabaran yang ditimbulkan oleh tekanan terma dan pengoksidaan, menyumbang kepada masa depan yang mampan dan tahan lama untuk bahan berasaskan polimer.

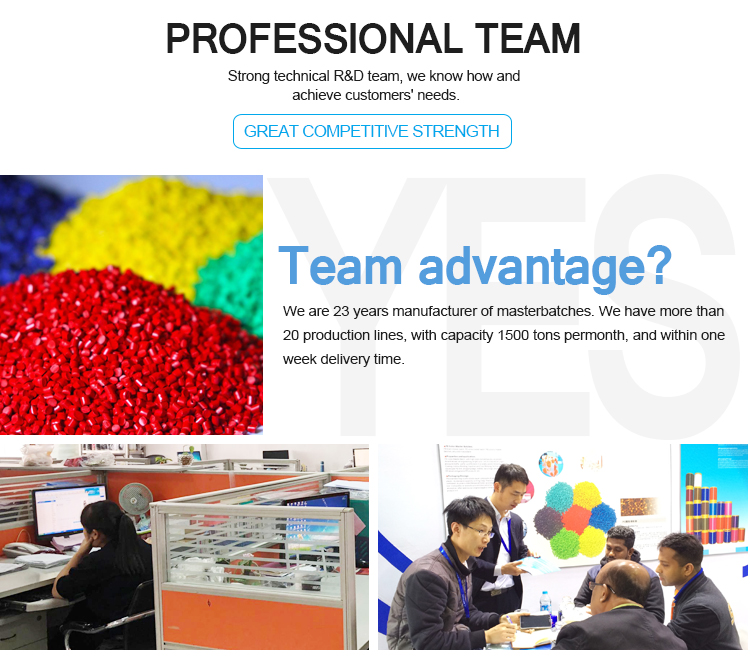

Kumpulan induk kami menemui pelbagai aplikasi merentas pelbagai industri. Sama ada dalam plastik, tekstil atau pelbagai proses pembuatan, kumpulan induk kami memainkan peranan penting dalam meningkatkan kualiti dan prestasi produk. Dengan formulasi yang boleh disesuaikan, mereka menawarkan konsistensi warna, perlindungan UV, rintangan nyalaan dan banyak lagi, menjadikannya penyelesaian pilihan untuk banyak aplikasi. Daripada bahagian automotif kepada bahan pembungkusan, kumpulan induk kami adalah pilihan yang dipercayai untuk mencapai hasil yang unggul merentas pelbagai spektrum industri.

Masterbatch tersuai kami direka untuk memadankan polimer tertentu, memastikan prestasi optimum apabila digabungkan ke dalam bahan pilihan anda. Kami mempunyai keupayaan untuk menghasilkan kumpulan induk yang sesuai untuk pelbagai polimer yang dinyatakan di bawah, dan banyak lagi. Jika anda bekerja dengan bahan yang tidak disenaraikan di sini, sila jangan teragak-agak untuk menghubungi pasukan teknikal kami yang berpengetahuan untuk meneroka kemungkinan memenuhi keperluan khusus anda.

Polietilena Ketumpatan Rendah – Agak lebih lut sinar daripada HDPE dan jauh lebih lentur, terutamanya digunakan dalam pembungkusan fleksibel, beg jinjing, tiub lentur, aplikasi filem dan kegunaan yang serupa. Seperti HDPE, ia mempunyai ciri ketelusan yang terhad. Ia mempamerkan rintangan kimia yang luar biasa kepada alkohol, asid, dan alkali tetapi mempunyai rintangan terhad kepada pelarut hidrokarbon dan minyak mineral. Pendedahan yang berpanjangan kepada sinaran UV boleh memulakan degradasi.

Polietilena Ketumpatan Tinggi – Menampilkan rupa yang agak putih seperti susu, bahan ini dapat digunakan secara meluas dalam pembungkusan botol tegar, penutup dan penutup acuan suntikan, peti dan banyak lagi. Kelegapan semulajadinya boleh mengehadkan tahap ketelusan yang boleh dicapai. HDPE mempamerkan rintangan kimia dan pelarut yang unggul jika dibandingkan dengan LDPE.

PPCO Random & PPHO – Polimer dengan kejelasan sederhana, digunakan dalam pengeluaran penutup dan penutup. Ia juga digunakan untuk membuat barangan rumah, baldi, mainan, dan bekas penyimpanan. Polipropilena menawarkan fleksibiliti tanpa batasan ketara pada warna atau kesan khas. Kopolimer rawak mempunyai kejelasan yang lebih besar berbanding homopolimer dan lebih sesuai untuk menghasilkan warna lut sinar.

Blok PPCO – Sama seperti PPCO tetapi dipertingkatkan untuk meningkatkan rintangan hentaman. Bahan tambahan menjadikan polimer putih, menghasilkan kelegapan yang tinggi. Ciri ini mungkin mengehadkan ketelusan yang boleh dicapai.

Polyethylene Terephthalate (PET) – Bahan poliester mempamerkan kekuatan mekanikal yang teguh bersama-sama dengan rintangan kimia dan sifat penghalang yang sangat baik. PET sering dipilih untuk pengeluaran bekas minuman berkarbonat. Selain itu, poliester boleh dipintal dan digunakan dalam pembuatan tekstil untuk pakaian. PET sangat telus, menjadikannya pilihan yang sangat baik untuk pembungkusan lut sinar, walaupun sedikit "kekuningan" yang halus boleh memberi kesan kepada warna yang sangat terang.

Polybutylene Terephthalate – Polimer kejuruteraan termoplastik kristal yang kerap digunakan sebagai bahan penebat dalam sektor elektronik. Bahan ini tergolong dalam kategori poliester, mempamerkan keseimbangan sifat dan kualiti pemprosesan yang luar biasa.

Polistirena Tujuan Am – Mempamerkan penampilan jernih kaca tetapi mempunyai rintangan hentaman yang minimum, bahan ini mendapati aplikasi utamanya dalam bekas CD. Kejelasannya yang ketara menjadikannya sesuai untuk menghasilkan warna lut sinar, walaupun warna ungu sekali-sekala mungkin dapat dilihat.

Polistirena Berimpak Tinggi – Diperolehi daripada GPPS dengan menggabungkan agen penambah impak untuk meningkatkan daya tahannya terhadap impak. Komponen tambahan ini mengakibatkan polimer menjadi putih, dan formulasi yang berbeza memberikan darjah kelegapan yang berbeza-beza. Biasanya digunakan dalam fabrikasi kepingan permainan, mainan, dan barangan yang serupa. Keputihannya yang ketara boleh menimbulkan cabaran apabila mensasarkan pewarnaan lut sinar. Alternatif khusus seperti K-Resin dan Styrolux boleh diakses di pasaran untuk mencapai tahap lutsinar yang sama seperti GPPS.

Acrylonitrile Butadiene Styrene (ABS) – Lelaran High Impact Polystyrene (HIPS) yang lebih mantap digunakan dalam komponen bernilai tinggi. ABS mempamerkan ketahanan yang lebih tinggi berbanding komponen buatan HIPS, walaupun ia menghadapi cabaran yang sama apabila cuba mencapai pewarnaan lut sinar. Sama seperti HIPS, ABS menawarkan varian lut sinar khusus. Oleh kerana ketahanannya, ABS biasanya digunakan dalam membuat selongsong untuk alatan kuasa.

Poliamida (6, 66) – Nylon mewakili gred serba boleh yang digunakan secara meluas dalam pembinaan dan penyelenggaraan mekanikal. Popularitinya berpunca daripada gabungan kekuatan mekanikal, ketegaran, ciri redaman mekanikal dan keupayaan penebat elektrik yang berkesan. Akibatnya, nilon adalah bahan pilihan untuk pembuatan penutup elektrik. PA66 berfungsi sebagai alternatif biasa kepada logam merentasi pelbagai aplikasi, dengan sifat kimia dan fizikalnya hampir sama dengan PA6. PA6 mempamerkan rintangan hentaman yang unggul dan rintangan kepada pelarut, walaupun dengan kerentanan yang tinggi terhadap penyerapan lembapan.

Kopolimer Akrilonitril Stirena – Mempunyai ketelusan dan rintangan kimia dan haba yang luar biasa, SAN juga mempunyai ketegaran yang baik, kekuatan tegangan dan kekuatan lenturan. Terima kasih kepada kemasan berkilat tinggi, SAN biasanya dipilih untuk tujuan pembungkusan kosmetik. Walau bagaimanapun, mencapai warna rona terang dengan SAN boleh mencabar kerana bahan pewarna ungu yang wujud dalam bahan, yang digunakan untuk meningkatkan penampilan visualnya semasa pembuatan.

Polyethylene Terephthalate Glycol – PET dengan penggabungan glikol. Penambahan glikol ini meningkatkan sifat aliran tetapi mengurangkan kekuatan. PETG boleh diekstrusi untuk membuat botol dan boleh dibentuk menjadi kepingan untuk menghasilkan pembungkusan gaya 'blister'.

Thermoplastic Elastomer (TPE) atau Thermoplastic Polyurethane (TPU) – TPU menemui pelbagai kegunaan dalam aplikasi seperti panel instrumen automotif, roda kastor, alatan kuasa, peranti perubatan, serta pelbagai aplikasi filem, helaian dan profil tersemperit. TPE digunakan dalam pelbagai aplikasi dalam industri merangkumi sektor automotif, perubatan, pembinaan, elektrik, peralatan, pembungkusan dan perindustrian.

Soalan lazim tentang masterbatch kami

©2023. Hak Cipta Terpelihara Pengeluar Masterbatch.

Pasukan kami akan menghantar tawaran terbaik dalam masa 20 minit.