Dominar la excelencia: revelando el poder del Masterbatch blanco

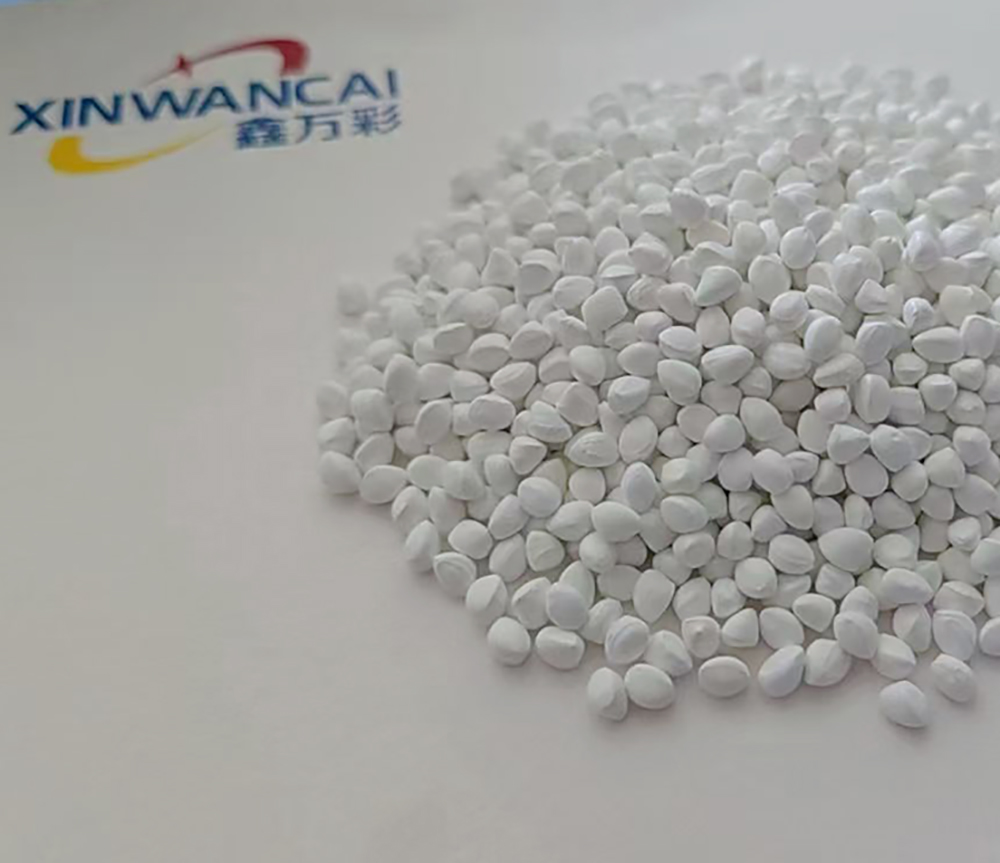

El masterbatch blanco se erige como una innovación indispensable en la fabricación moderna, ya que ofrece una versatilidad y mejoras incomparables en diversas industrias.

Los pasos clave incluyen la selección de materias primas de alta calidad, como pigmentos de negro de carbón, resinas portadoras y aditivos. Estos materiales se mezclan y componen en una extrusora de doble tornillo, donde se funden, se mezclan y se desgasifican para garantizar una dispersión uniforme y eliminar los componentes volátiles. Luego, el material fundido se granula en longitudes uniformes y se somete a rigurosas pruebas de control de calidad. Este proceso garantiza la producción de masterbatch de alta calidad, que es esencial para crear productos plásticos de color negro con estética, funcionalidad y rendimiento mejorados, ampliamente utilizados en la industria del plástico.

La producción de masterbatch de color negro fundido y soplado es un proceso meticuloso que combina varios componentes para lograr el color y las cualidades de dispersión deseados. Este proceso generalmente implica el uso de extrusoras de doble tornillo o maquinaria de composición similar para mezclar, dispersar y granular los ingredientes del masterbatch de manera efectiva. Aquí, detallamos los pasos clave en el proceso de fabricación del masterbatch de color negro fundido por soplado.

El paso inicial consiste en elegir materias primas de alta calidad, incluidos pigmentos, resinas portadoras y aditivos. El negro de carbón es un pigmento preferido por su color negro superior, resistencia a los rayos UV y estabilidad térmica. Las resinas portadoras como el polietileno (PE) o el polipropileno (PP) se seleccionan en función de su compatibilidad con la matriz polimérica del producto final. También se pueden incluir aditivos tales como agentes dispersantes, coadyuvantes de procesamiento y estabilizadores para mejorar las características de dispersión y procesamiento.

Después de seleccionar las materias primas, se pesan con precisión y se mezclan según la formulación deseada. Los pigmentos, la resina portadora y los aditivos se introducen en la tolva de la extrusora de doble tornillo en proporciones precisas. Dentro de la extrusora, los materiales sufren una intensa energía mecánica y térmica a medida que se mueven a lo largo de los tornillos.

A medida que los materiales avanzan a través de la extrusora, quedan expuestos a temperaturas y presiones crecientes. Los tornillos dentro de la extrusora imparten fuerzas de corte mecánicas y una acción de mezcla distributiva, asegurando una dispersión completa de los pigmentos dentro de la resina portadora. La combinación de calor y fuerzas de corte derrite la resina, permitiendo que los pigmentos se distribuyan uniformemente por toda la matriz polimérica.

Durante la composición, los componentes volátiles como la humedad y el aire pueden quedar atrapados dentro de la masa fundida. Para eliminar estos gases y garantizar la uniformidad, la masa fundida se somete a una etapa de desgasificación, normalmente utilizando respiraderos de vacío o zonas de desgasificación dentro del cilindro del extrusor. La desgasificación ayuda a prevenir defectos superficiales y garantiza la calidad del producto final.

Una vez que la formulación del masterbatch se homogeneiza y desgasifica, se extruye a través de un troquel para formar hebras continuas de material fundido. Luego, estas hebras se enfrían y solidifican rápidamente con agua o aire, lo que da como resultado gránulos cilíndricos. Los gránulos se cortan en longitudes uniformes utilizando un equipo de peletización.

A lo largo del proceso de fabricación, se implementan estrictas medidas de control de calidad para garantizar la coherencia y el cumplimiento de las especificaciones. Se prueban muestras del masterbatch para determinar la intensidad del color, la dispersión, las propiedades de flujo de fusión, la estabilidad térmica y otros parámetros de rendimiento. Cualquier desviación de las especificaciones deseadas se aborda de inmediato para mantener la calidad del producto.

La fabricación de masterbatch de color negro fundido por soplado es una operación compleja y precisa que requiere experiencia y un riguroso control de calidad. Al combinar pigmentos, resinas portadoras y aditivos con extrusoras de doble tornillo, los fabricantes logran una dispersión uniforme y una consistencia del color en el producto final. Este masterbatch es un aditivo crucial en la industria del plástico, que permite la producción de productos plásticos de color negro con características estéticas, funcionales y de rendimiento mejoradas.

Obtenga más conocimientos y tendencias en la industria de masterbatch en nuestro blog.

El masterbatch blanco se erige como una innovación indispensable en la fabricación moderna, ya que ofrece una versatilidad y mejoras incomparables en diversas industrias.

Xiamen Xinwancai Masterbatch es un proveedor de primer nivel de masterbatch blanco premium en China, que ofrece masterbatch blanco de PE de alta calidad ideal para usar en producción de películas, embalaje y películas de mantillo agrícola, todo ello manteniendo precios competitivos.

El masterbatch negro es un aditivo plástico especializado que contiene una alta concentración de negro de carbón (15-50%) que se utiliza para impartir un color negro intenso a los productos plásticos.

©2023. Fabricante de Masterbatch Todos los derechos reservados.

Nuestro equipo enviará la mejor oferta en 20 minutos.