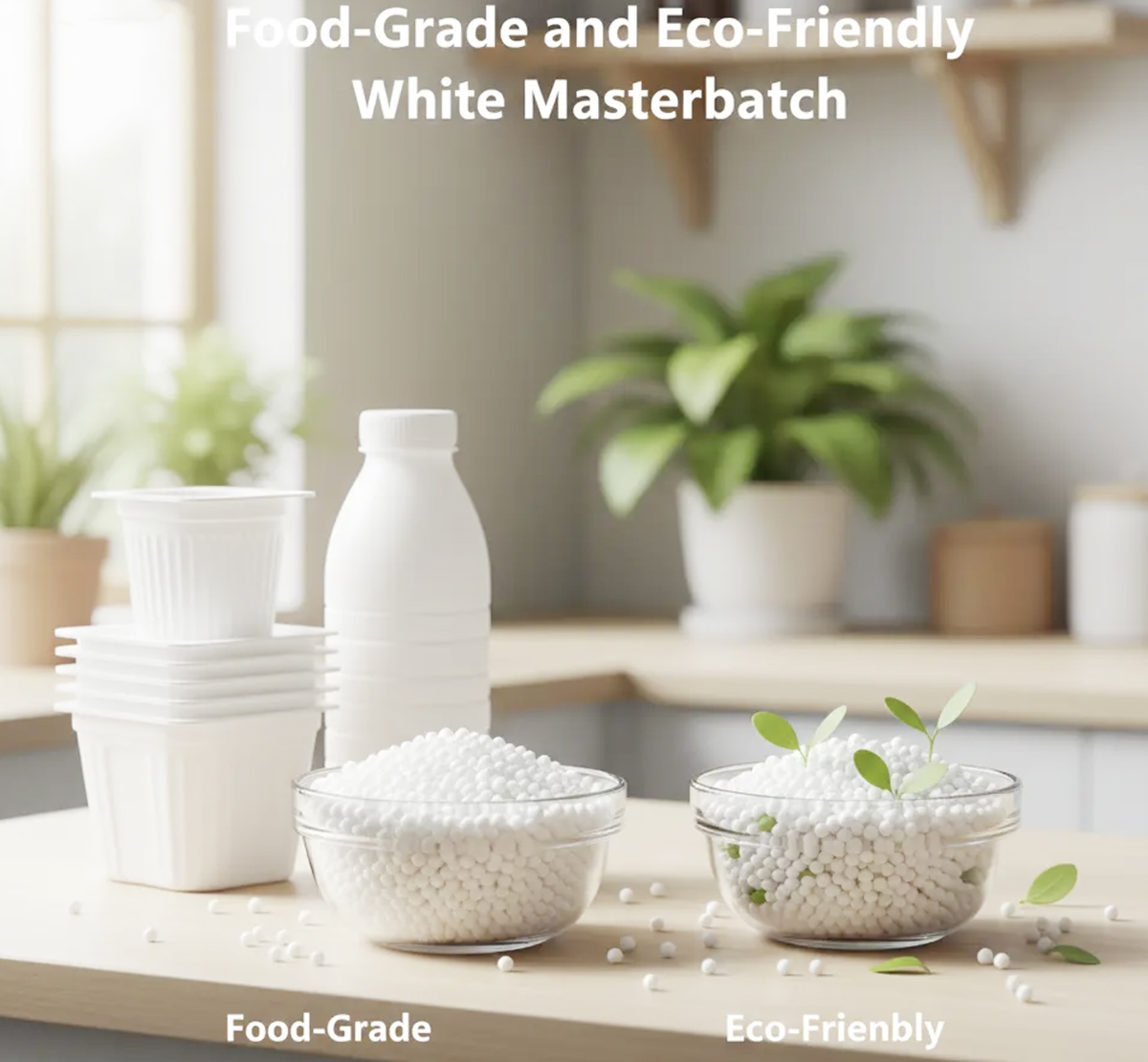

Masterbatch : l'additif indispensable pour les plastiques modernes

Le mélange maître est un additif révolutionnaire dans l'industrie du plastique, améliorant les propriétés des polymères et permettant aux fabricants de créer des produits de haute qualité. Cet article explore les subtilités de la technologie du mélange maître, ses avantages et ses applications dans divers secteurs.