Qu’est-ce que le Masterbatch et ses avantages ?

En bref, le mélange maître sert d’additif plastique solide utilisé pour colorer les plastiques ou améliorer leurs propriétés.

Les étapes clés comprennent la sélection de matières premières de haute qualité telles que des pigments de noir de carbone, des résines porteuses et des additifs. Ces matériaux sont mélangés et composés dans une extrudeuse à double vis, où ils subissent une fusion, un mélange et un dégazage pour assurer une dispersion uniforme et éliminer les composants volatils. Le matériau fondu est ensuite granulé en longueurs uniformes et soumis à des tests de contrôle qualité rigoureux. Ce processus garantit la production d'un mélange maître de haute qualité, essentiel à la création de produits en plastique de couleur noire dotés d'une esthétique, d'une fonctionnalité et d'une performance améliorées, largement utilisés dans l'industrie du plastique.

La production de mélange maître de couleur noir soufflé par fusion est un processus méticuleux qui combine divers composants pour obtenir les qualités de couleur et de dispersion souhaitées. Ce processus implique généralement l'utilisation d'extrudeuses à double vis ou de machines de mélange similaires pour mélanger, disperser et granuler efficacement les ingrédients du mélange maître. Nous détaillons ici les étapes clés du processus de fabrication du mélange maître de couleur noir soufflé par fusion.

La première étape consiste à choisir des matières premières de haute qualité, notamment des pigments, des résines porteuses et des additifs. Le noir de carbone est un pigment préféré pour sa couleur noire supérieure, sa résistance aux UV et sa stabilité thermique. Les résines porteuses comme le polyéthylène (PE) ou le polypropylène (PP) sont sélectionnées en fonction de leur compatibilité avec la matrice polymère du produit final. Des additifs tels que des agents dispersants, des auxiliaires de traitement et des stabilisants peuvent également être inclus pour améliorer les caractéristiques de dispersion et de traitement.

Après avoir sélectionné les matières premières, celles-ci sont pesées avec précision et mélangées selon la formulation souhaitée. Les pigments, la résine porteuse et les additifs sont introduits dans la trémie de l'extrudeuse bivis dans des proportions précises. À l’intérieur de l’extrudeuse, les matériaux subissent une énergie mécanique et thermique intense lors de leur déplacement le long des vis.

À mesure que les matériaux avancent dans l’extrudeuse, ils sont exposés à des températures et des pressions croissantes. Les vis à l'intérieur de l'extrudeuse transmettent des forces de cisaillement mécaniques et une action de mélange distributive, assurant une dispersion complète des pigments dans la résine porteuse. La combinaison de la chaleur et des forces de cisaillement fait fondre la résine, permettant aux pigments de se répartir uniformément dans la matrice polymère.

Pendant le mélange, des composants volatils comme l'humidité et l'air peuvent être piégés dans la masse fondue. Pour éliminer ces gaz et garantir l'uniformité, la matière fondue subit une étape de dégazage, généralement à l'aide d'évents sous vide ou de zones de dégazage à l'intérieur du corps de l'extrudeuse. Le dégazage permet de prévenir les défauts de surface et garantit la qualité du produit final.

Une fois la formulation du mélange maître homogénéisée et dégazée, elle est extrudée à travers une filière pour former des brins continus de matériau fondu. Ces brins sont ensuite rapidement refroidis et solidifiés à l’aide d’eau ou d’air, ce qui donne des pastilles cylindriques. Les granulés sont coupés en longueurs uniformes à l’aide d’un équipement de granulation.

Tout au long du processus de fabrication, des mesures strictes de contrôle de qualité sont mises en œuvre pour garantir la cohérence et le respect des spécifications. Des échantillons du mélange maître sont testés pour l'intensité de la couleur, la dispersion, les propriétés d'écoulement à l'état fondu, la stabilité thermique et d'autres paramètres de performance. Tout écart par rapport aux spécifications souhaitées est rapidement corrigé pour maintenir la qualité du produit.

La fabrication du mélange maître noir de couleur fondu-soufflé est une opération complexe et précise nécessitant une expertise et un contrôle qualité rigoureux. En mélangeant des pigments, des résines porteuses et des additifs avec des extrudeuses à double vis, les fabricants obtiennent une dispersion uniforme et une cohérence de couleur dans le produit final. Ce mélange maître est un additif crucial dans l'industrie du plastique, permettant la production de produits en plastique de couleur noire présentant des caractéristiques esthétiques, fonctionnelles et de performance améliorées.

Apprenez-en davantage sur les connaissances et les tendances de l’industrie des mélanges maîtres sur notre blog.

En bref, le mélange maître sert d’additif plastique solide utilisé pour colorer les plastiques ou améliorer leurs propriétés.

Dans le domaine de la fabrication de produits en plastique, la sécurité constitue une préoccupation primordiale. Au-delà de son rôle dans l’obtention d’une couleur et de propriétés constantes, le mélange maître s’avère être un élément crucial pour garantir à la fois votre sécurité et celle des produits que vous créez.

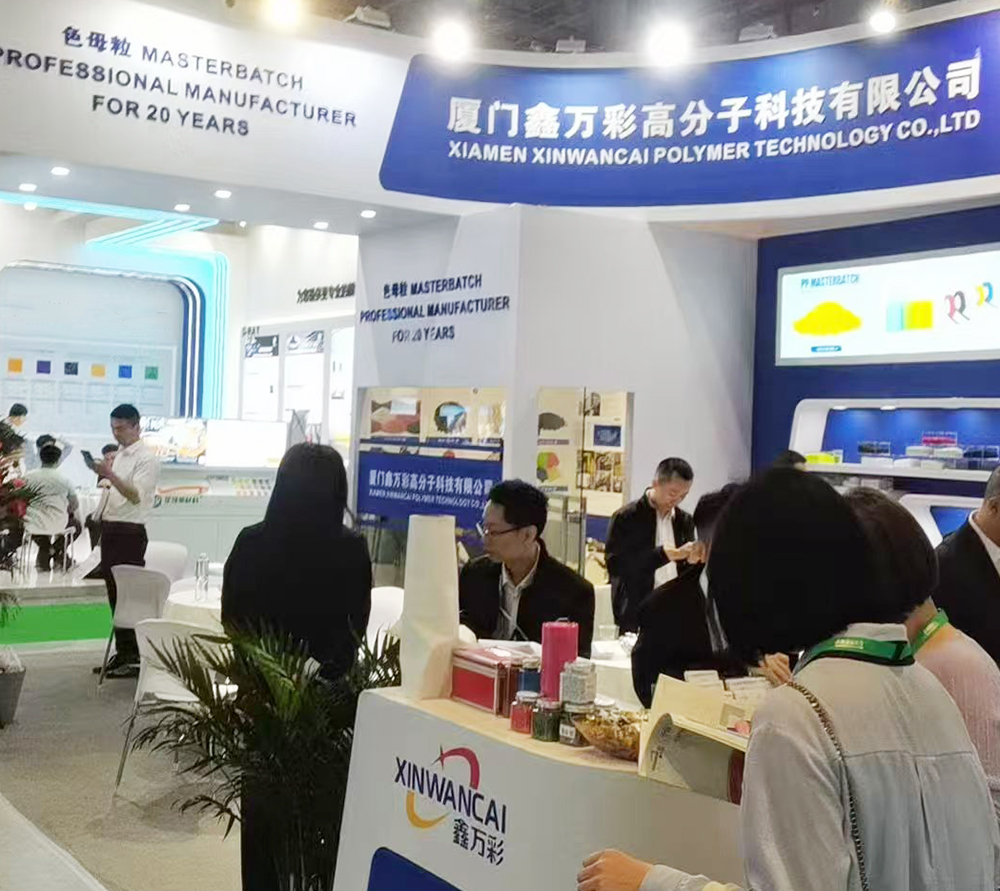

Xiamen Xinwancai Masterbatch est reconnu comme l'un des principaux fournisseurs de masterbatch blanc de haute qualité en Chine, offrant un masterbatch blanc PE de qualité supérieure adapté aux applications dans la production de films, l'emballage et les films de paillis agricoles, le tout à des prix compétitifs.

©2023. Fabricant du mélange maître Tous droits réservés.

Notre équipe vous enverra la meilleure offre dans 20 minutes.