Keuntungan Menggunakan Masterbatch dalam Produksi Plastik

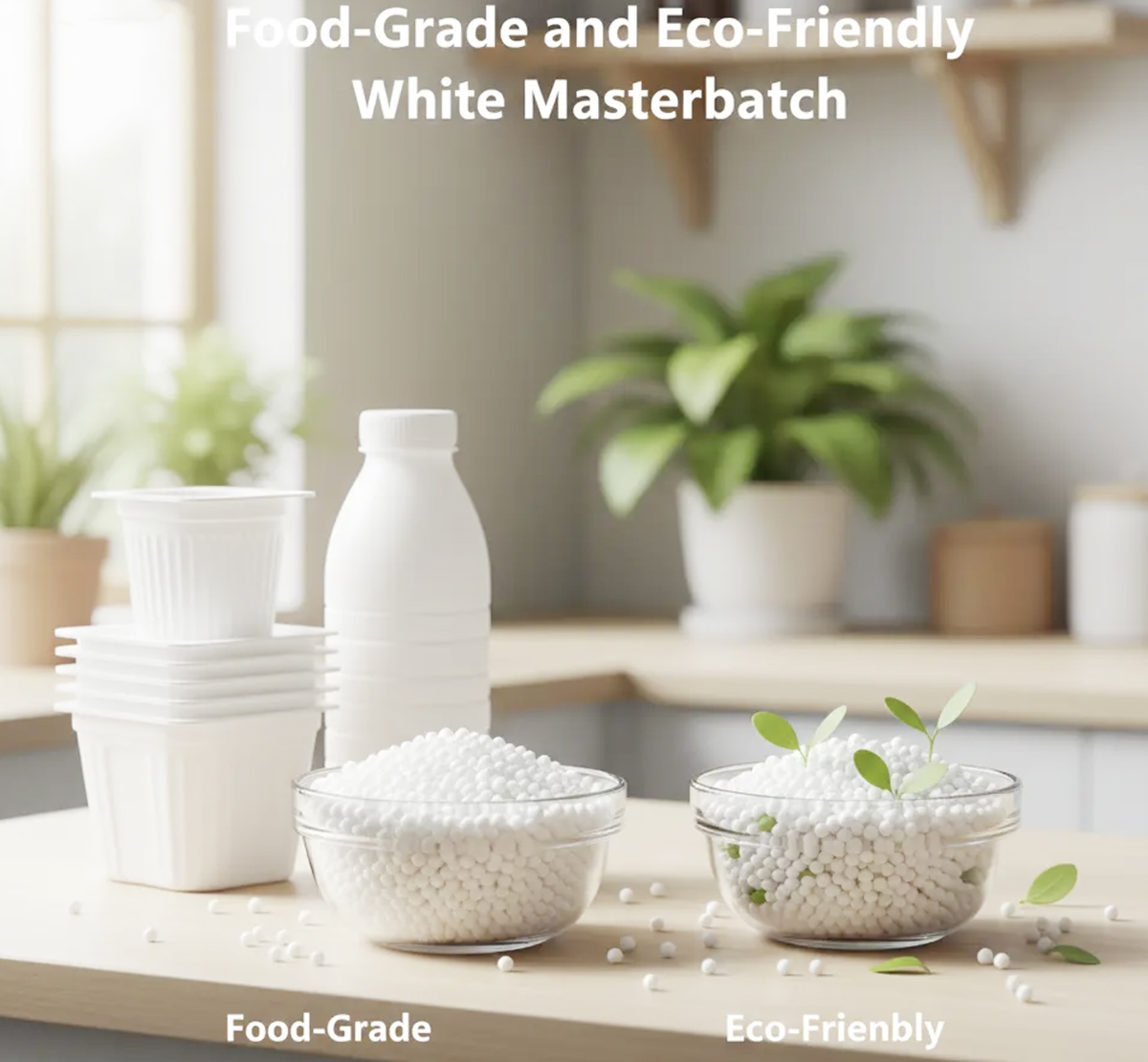

Masterbatch (MB) adalah aditif yang digunakan dalam produksi plastik untuk meningkatkan sifat atau memberikan warna. Masterbatch dapat berwujud padat atau cair dan dikategorikan sebagai masterbatch warna untuk mewarnai plastik atau masterbatch aditif untuk memberikan fitur spesifik lainnya.