- +8615880211820

- [email protected]

- Parc industriel de Tonga, Xiamen

Les additifs plastiques jouent un rôle crucial dans l’optimisation des performances et de la qualité des produits en plastique. L’un de ces additifs essentiels est l’Antiblock Masterbatch, conçu pour résoudre les problèmes liés au blocage et améliorer l’efficacité globale de la fabrication du plastique. Cet article explore les caractéristiques et les avantages d'Antiblock Masterbatch, ainsi que de son homologue Slip Masterbatch, pour améliorer les propriétés des produits en plastique.

Mélange maître antiblocage : résoudre les problèmes de blocage Le blocage est un défi courant dans la fabrication de films plastiques, se produisant lorsque deux couches collent ensemble pendant des processus tels que l'extrusion, la conversion ou le stockage. Les antiblocages inorganiques traditionnels, tels que ceux à base de minéraux siliceux comme la terre de diatomées et le talc, ont été largement utilisés pour atténuer ce problème. Cependant, Tosaf propose une gamme de mélanges maîtres antiblocages avancés qui vont au-delà des solutions traditionnelles.

Prévention des bulles d'air indésirables : Antiblock Masterbatch traite efficacement la formation de bulles d’air indésirables pendant le processus de fabrication, évitant ainsi les petits défauts localisés qui peuvent se développer avec le temps.

Minimiser l'effet de blocage : Le mélange maître réduit l'adhérence entre deux couches lisses de film, empêchant ainsi l'effet de blocage dans les feuilles de plastique. Cette amélioration améliore considérablement la durabilité et les normes du produit.

Compatibilité polymère : Antiblock Masterbatch convient aux polymères tels que les polyoléfines et les polyesters, qui sont intrinsèquement confrontés à des problèmes de blocage. Il agit en produisant une légère rugosité de la surface, facilitant l'ouverture facile des sacs et la séparation rapide des feuilles de plastique.

Slip Masterbatch : améliorer la manipulation et la conversion du film En plus du Masterbatch antiblocage, le Slip Masterbatch est un autre additif précieux qui aide à minimiser le contact film à film pendant les processus de manipulation et de conversion. Il offre les propriétés de glissement nécessaires pour améliorer la maniabilité du film.

Avantages du Slip Masterbatch :

Contact film à film réduit : Slip Masterbatch minimise le contact film à film, rendant la manipulation et la conversion du film plus efficaces. Ceci est particulièrement important dans les applications telles que les rouleaux enrouleurs et l'empilage de films convertis finis.

Applications polyvalentes : Slip Masterbatch trouve des applications dans diverses industries, améliorant la qualité et l'efficacité des produits en plastique en empêchant les feuilles de coller ensemble.

Les Masterbatches Antiblock et Slip offrent des avantages techniques tels que la prévention de l’agglomération des additifs, les problèmes de dispersion et une durée de conservation améliorée grâce à l’absence de solvants. Le dosage recommandé de masterbatch par rapport à la matière première varie de 1% à 5%.

Le support des masterbatches doit être identique ou compatible avec le polymère. Par exemple, l'EVA ou le LDPE servent de support compatible pour les polyoléfines et le nylon. Une incompatibilité peut entraîner des modifications des propriétés des matériaux.

Des effets indésirables occasionnels, tels que la séparation du mélange maître de la matière première, peuvent survenir. Cependant, ceux-ci peuvent être atténués grâce à une manipulation appropriée et à l’utilisation de pompes péristaltiques. Les mélanges maîtres sont compatibles avec divers processus, à l'exception du rotomoulage, du plastisol et d'autres systèmes de résine liquide.

Conclusion : Les mélanges maîtres antiblocage et antidérapants sont des additifs indispensables dans l'industrie du plastique, offrant des solutions sur mesure aux défis courants. En éliminant le blocage et en minimisant le contact film à film, ces mélanges maîtres contribuent à la production de produits en plastique de haute qualité avec une durabilité et une efficacité de traitement améliorées. Le choix du mélange maître approprié en fonction des propriétés du film, des applications et de la compatibilité des polymères est crucial pour obtenir des résultats optimaux dans divers processus de fabrication du plastique.

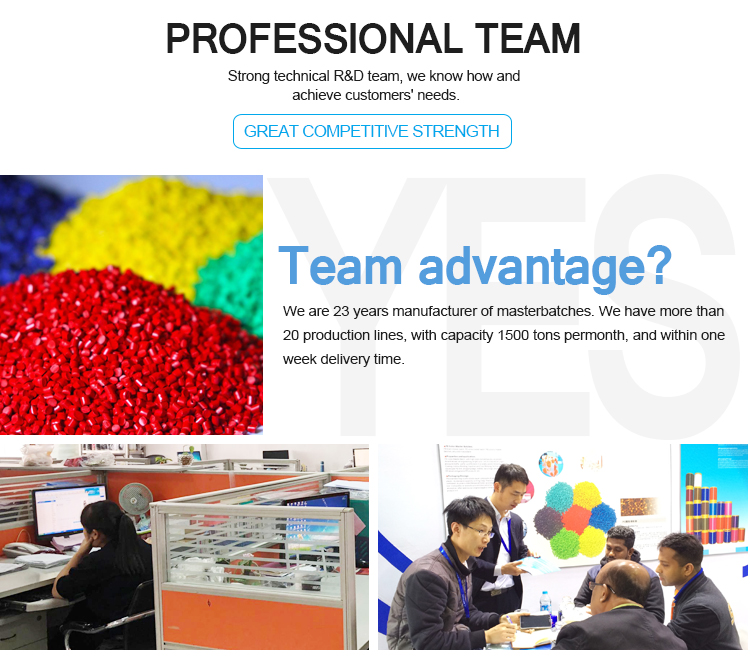

Nos mélanges maîtres trouvent une multitude d’applications dans diverses industries. Qu'il s'agisse de plastiques, de textiles ou de divers procédés de fabrication, nos mélanges maîtres jouent un rôle central dans l'amélioration de la qualité et des performances des produits. Avec des formulations personnalisables, ils offrent une cohérence de couleur, une protection UV, une résistance aux flammes et bien plus encore, ce qui en fait la solution incontournable pour d'innombrables applications. Des pièces automobiles aux matériaux d'emballage, nos mélanges maîtres sont le choix de confiance pour obtenir des résultats supérieurs dans un large éventail d'industries.

Nos mélanges maîtres personnalisés sont conçus pour correspondre à des polymères spécifiques, garantissant des performances optimales une fois incorporés dans le matériau sélectionné. Nous avons la capacité de produire des mélanges maîtres adaptés à une variété de polymères mentionnés ci-dessous, et bien d'autres encore. Si vous travaillez avec un matériau qui n'est pas répertorié ici, n'hésitez pas à contacter notre équipe technique compétente pour explorer la possibilité de répondre à vos besoins spécifiques.

Polyéthylène basse densité – Un peu plus translucide que le PEHD et considérablement plus souple, principalement utilisé dans les emballages flexibles, les sacs fourre-tout, les tubes souples, les applications de films et les utilisations similaires. Comme le PEHD, il présente des caractéristiques de transparence limitées. Il présente une résistance chimique exceptionnelle aux alcools, aux acides et aux alcalis, mais une résistance limitée aux solvants hydrocarbonés et aux huiles minérales. Une exposition prolongée aux rayons UV peut initier une dégradation.

Polyéthylène haute densité – Doté d'un aspect quelque peu blanc laiteux, ce matériau trouve de nombreuses applications dans les emballages de bouteilles rigides, les bouchons et fermetures moulés par injection, les caisses, etc. Son opacité naturelle peut limiter le degré de transparence atteignable. Le PEHD présente une résistance supérieure aux produits chimiques et aux solvants par rapport au LDPE.

PPCO Random & PPHO – Un polymère de clarté modérée, utilisé dans la production de bouchons et de fermetures. Il est également utilisé pour fabriquer des articles ménagers, des seaux, des jouets et des conteneurs de stockage. Le polypropylène offre une flexibilité sans limitations significatives en termes de couleur ou d'effets spéciaux. Le copolymère aléatoire offre une plus grande clarté que l'homopolymère et convient mieux à la création de nuances translucides.

Bloc PPCO – Similaire au PPCO mais amélioré pour une résistance accrue aux chocs. Un additif rend le polymère blanc, ce qui lui confère une opacité élevée. Cette caractéristique peut limiter la transparence réalisable.

Polyéthylène téréphtalate (PET) – Les matériaux en polyester présentent une résistance mécanique robuste ainsi qu'une excellente résistance chimique et des propriétés barrières. Le PET est fréquemment choisi pour la production de contenants de boissons gazeuses. De plus, le polyester peut être filé et utilisé dans la fabrication textile pour l’habillement. Le PET est hautement transparent, ce qui en fait un excellent choix pour les emballages translucides, même si un subtil soupçon de « jaunissement » peut affecter les teintes extrêmement claires.

Polybutylène téréphtalate – Un polymère technique thermoplastique cristallin fréquemment utilisé comme matériau isolant dans le secteur de l'électronique. Cette substance appartient à la catégorie des polyesters, présentant un équilibre remarquable d'attributs et de qualités de transformation.

Polystyrène à usage général – Présentant un aspect transparent mais possédant une résistance aux chocs minimale, ce matériau trouve sa principale application dans les boîtiers de CD. Sa clarté remarquable le rend adapté à la création de teintes translucides, même si une teinte violette occasionnelle peut être perceptible.

Polystyrène à fort impact – Dérivé du GPPS en incorporant un agent améliorant l'impact pour augmenter sa résistance aux impacts. Ce composant ajouté fait que le polymère devient blanc et différentes formulations offrent différents degrés d'opacité. Généralement utilisé dans la fabrication de pièces de jeu, de jouets et d'articles similaires. Sa blancheur prononcée peut poser des problèmes lorsqu’on recherche une coloration translucide. Des alternatives spécialisées comme K-Resin et Styrolux sont accessibles sur le marché pour atteindre le même niveau de translucidité que le GPPS.

Acrylonitrile Butadiène Styrène (ABS) – Une itération plus robuste de polystyrène à fort impact (HIPS) utilisée dans les composants de grande valeur. L'ABS présente une plus grande durabilité que les composants fabriqués par HIPS, bien qu'il rencontre des défis similaires lorsqu'il tente d'obtenir des colorations translucides. Tout comme HIPS, ABS propose des variantes translucides spécialisées. En raison de sa durabilité, l’ABS est couramment utilisé dans la fabrication de boîtiers pour outils électriques.

Polyamide (6, 66) – Le nylon représente une qualité polyvalente largement utilisée dans la construction mécanique et la maintenance. Sa popularité vient de son excellent mélange de résistance mécanique, de rigidité, de caractéristiques d’amortissement mécanique et de capacités efficaces d’isolation électrique. Par conséquent, le nylon est un matériau privilégié pour la fabrication de boîtiers électriques. Le PA66 constitue une alternative courante au métal dans diverses applications, avec ses attributs chimiques et physiques ressemblant étroitement à ceux du PA6. Le PA6 présente une résistance supérieure aux chocs et aux solvants, mais avec une sensibilité accrue à l’absorption d’humidité.

Copolymère styrène acrylonitrile – Possédant une transparence et une résistance exceptionnelle aux produits chimiques et à la chaleur, le SAN présente également une bonne rigidité, résistance à la traction et résistance à la flexion. Grâce à sa finition très brillante, le SAN est couramment choisi pour les emballages cosmétiques. Cependant, obtenir des couleurs claires avec SAN peut s'avérer difficile en raison des colorants violets inhérents au matériau, qui sont utilisés pour améliorer son aspect visuel lors de la fabrication.

Polyéthylène Téréphtalate Glycol – PET avec incorporation de glycol. Cet ajout de glycol améliore les propriétés d'écoulement mais diminue la résistance. Le PETG peut être extrudé pour créer des bouteilles et peut être transformé en feuilles pour produire des emballages de type « blister ».

Élastomère thermoplastique (TPE) ou polyuréthane thermoplastique (TPU) – Le TPU trouve diverses utilisations dans des applications telles que les tableaux de bord automobiles, les roulettes, les outils électriques, les dispositifs médicaux, ainsi que diverses applications de films, feuilles et profilés extrudés. Les TPE sont utilisés dans un large éventail d'applications dans des industries couvrant les secteurs de l'automobile, du médical, de la construction, de l'électricité, de l'électroménager, de l'emballage et de l'industrie.

Questions fréquemment posées sur notre mélange maître

©2023. Fabricant du mélange maître Tous droits réservés.

Notre équipe vous enverra la meilleure offre dans 20 minutes.